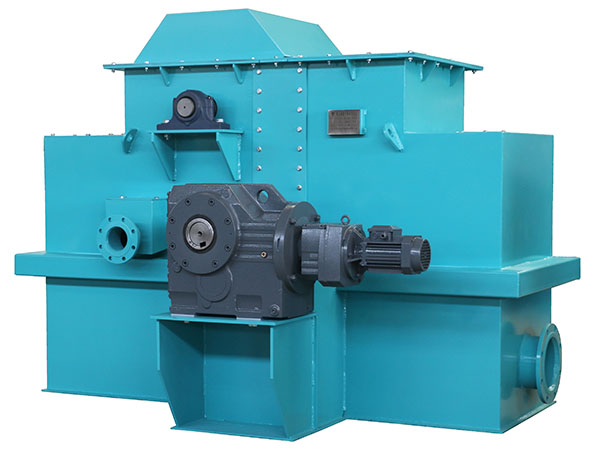

磁盘净化分离机

磁盘分离技术 超磁分离机利用稀土钕铁硼永磁材料的高强磁能积,通过稀土磁盘的聚磁组合,在磁路的设计上进行创新,实现工作空间的高磁场强度和高磁场梯度,使污水、废水及给水中铁磁性物质微粒及絮凝吸附在其上的非磁性物质微粒,在磁场力作用下,克服流体阻力和微粒重力等机械外力,产生快速定向运动,吸附在稀土磁盘表面,从而将废水中的悬浮物分离出来,再通过隔磁卸渣装置将稀土磁盘表面的吸附物卸下,刨入排污槽,经压力水或输渣装置输出,实现废水的净化和循环使用。

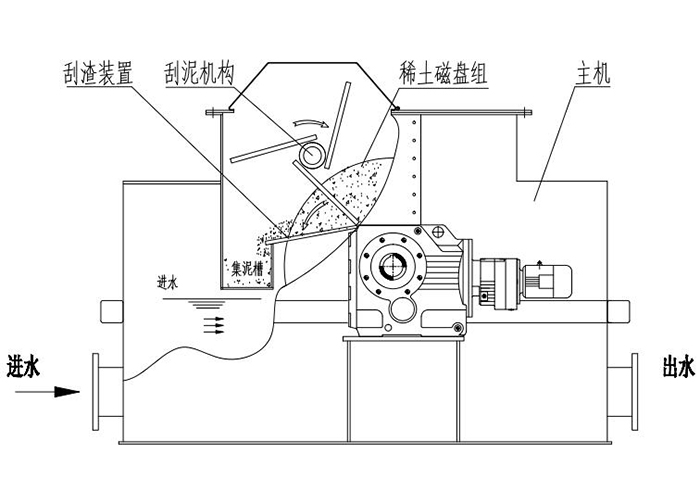

磁盘分离设备结构原理

超磁分离净化设备是由一组强磁力稀土磁盘打捞分离机械组成。如图所示,当污水流经磁盘组之间的流道时,水中所含的磁性悬浮絮团受到磁场力的作用,吸附在磁盘盘面上,随着磁盘的转动,迅速从水体中分离出来。运转到刮渣装置时,形成隔磁卸渣带,由刮泥机构刮入排泥槽,卸载的污泥流入磁分离磁鼓。泥水分离后清水从出水口流出,完成净化过程。

磁分离净化设备结构原理图

设备型号

| 型号 | 最大流量 (m³/h) | 外形尺寸 | 设备重量 | 主功率 (kW) | 刮渣功率 (kW) | 磁泥输送功率 (kW) | 盘直径 (m) | 盘数 |

| CPJ-60 | 60 | 2500×1960×1750 | 1800 | 0.55 | 0.75 | 0.75 | 1.0 | 9盘 |

| CPJ-80 | 80 | 2500×2050×1750 | 2000 | 0.55 | 0.75 | 0.75 | 1.0 | 11盘 |

| CPJ-120 | 120 | 2500×2230×1750 | 2200 | 0.55 | 0.75 | 0.75 | 1.0 | 16盘 |

| CPJ-150 | 150 | 2500×2650×1750 | 2500 | 0.55 | 0.75 | 0.75 | 1.0 | 20盘 |

| CPJ-60 | 60 | 2500×1960×1750 | 1800 | 0.55 | 0.75 | 0.75 | 1.0 | 9 盘 |

| CPJ-80 | 80 | 2500×2050×1750 | 2000 | 0.55 | 0.75 | 0.75 | 1.0 | 11 盘 |

| CPJ-120 | 120 | 2500×2230×1750 | 2200 | 0.55 | 0.75 | 0.75 | 1.0 | 16 盘 |

| CPJ-150 | 150 | 2500×2650×1750 | 2500 | 0.55 | 0.75 | 0.75 | 1.0 | 20 盘 |

| CPJ-200 | 200 | 3300×3160×2400 | 5900 | 0.75 | 1.1 | 1.1 | 1.5 | 16 盘 |

| CPJ-250 | 200 | 3300×3550×2400 | 6650 | 0.75 | 1.1 | 1.1 | 1.5 | 20 盘 |

| CPJ-300 | 300 | 3300×3550×2400 | 7400 | 0.75 | 1.1 | 1.1 | 1.5 | 24 盘 |

| CPJ-400 | 400 | 3400×3950×2400 | 9100 | 0.75 | 1.1 | 1.1 | 1.5 | 32 盘 |

| CPJ-500 | 500 | 3400×4340×2400 | 11000 | 0.75 | 1.1 | 1.1 | 1.5 | 40 盘 |

| CPJ-600 | 600 | 3400×4730×2400 | 12100 | 0.75 | 1.1 | 1.1 | 1.5 | 48 盘 |

| CPJ-700 | 700 | 3450×5130×2400 | 13550 | 0.75 | 1.1 | 1.1 | 1.5 | 56 盘 |

| CPJ-800 | 800 | 3450×5520×2400 | 15200 | 0.75 | 1.1 | 1.1 | 1.5 | 64 盘 |

其他技术参数请咨询本公司,本公司有权对型号及参数如修改,不另行通知。

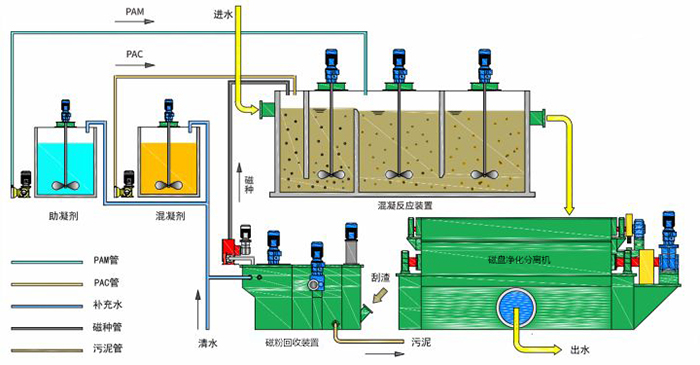

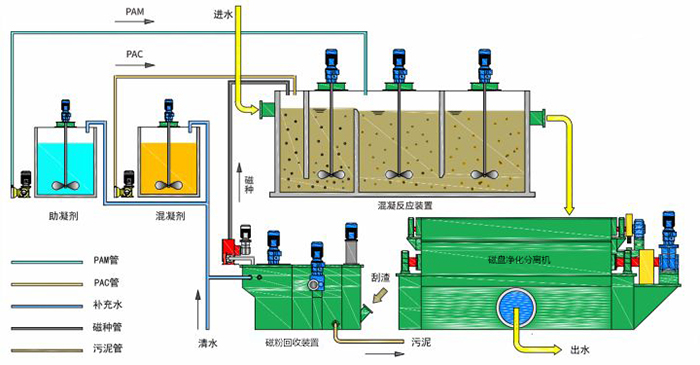

工艺流程

磁分离成套设备主要包括预混凝反应系统、磁盘净化分离系统、磁种回收循环系统、污泥处理系统、电控系统。该系统工艺根据现场条件及使用形式不同,分为就地安装式和移动车载式两种。固定式可应用于井下及地面,车载式主要用于应急处理。

整套工艺主流程全部采用重力流。设备主要部件都使用不锈钢材料。设备内腔作了相应防护处理,排水及加药管线也采用PPR等不易腐蚀的材料,减少腐蚀结垢及维护量。

磁盘净化分离水处理技术工艺能在3-5分钟左右去除水中悬浮物,以及有效去除COD等污染物。其工艺流程见图。

磁盘净化分离技术工艺示意图

工艺流程简述 (1)污水泵从取水点抽水进入混凝反应器,与一定浓度磁性物质混合均匀;

(2)含有一定浓度磁性物质的水体,在混凝剂和助凝剂作用下,完成磁性物质与非磁性悬浮物的结合,形成微磁絮团;

(3)经过混凝反应后,出水流入超磁分离设备,在高磁场强度下,形成的磁性微絮团由磁盘打捞出水中,实现微磁絮团与水体的分离,出水直接排放或回用;

(4)由磁盘分离出来的微磁絮团经磁回收系统实现磁性物质和非磁性污泥的分离,磁性物质回收再利用,污泥进入 污泥 处理系统。磁种回收系统设备见图2-3。

技术特点

磁分离净化水处理系统工艺技术具有稳定成熟、分离时间短、处理能力大等特点。

(1)技术稳定成熟 核心设备采用的钕铁硼稀土永磁钢,磁场强度稳定,为设备的生产制造及应用提供了保障采用稀土磁钢构造分离磁场,技术稳定成熟

(2)处理时间短,磁分离工艺自流连续进水。不需要传统工艺的重力沉降水力停留时间。磁分离技术因采用稀土磁钢,其表面产生磁力是重力的640倍以上,能快速捕捉到微小的磁性絮团,进出水处理过程仅需要3-5分钟。 磁分离时间短。

(3)设备占地少,处理量大 由于磁分离工艺实现了一体化、连续处理功能,单位时间的处理效率高,处理量大。设备的占地面积小。与传统处理方法相比,节约占地95%以上。 设备占地少,处理能力大

(4)运行成本低

磁分离依靠强磁力进行吸附分离,不需要形成大的絮团,可节约药剂使用量(仅为常规水处理加药量的1/3~1/2);装机功率低,能耗低,节约电费;运行维护简单,节约人工费。 (5)出渣污泥浓度高 系统排泥绝干污泥含量大于70000mg/L,含水率约93%,可不经过浓缩过程直接进入脱水设备。避免了传统工艺污泥处理“拖泥带水”现象。

(5)自动化程度高 整套系统可实现自动控制及远程控制综述主要优势

➢ 高效的混絮凝反应,极高的磁种回收率,高密度的均匀微絮团,形成带磁核的优化絮凝反应,药剂实用量较常见工艺节省。

➢ 极快的磁吸附固液分离速率,是重力沉淀的数百倍,从进水到出水一般为3~5分钟,是加砂高速沉淀及高密度沉淀等水力停留时间的1/10~1/20。

➢ 高度紧凑的结构,极小的占地面积,仅为传统工艺的1/6~1/8,目前占地小的混凝分离设备,可实现移动车载式。

➢ 卓越的出水水质,耐负荷和水量波动冲击能力强,SS去除率≥95%,藻类去除率≥95%,TP去除率≥90%,COD去除率≥60%,BOD去除率≥60%

➢ 低碳节能,运行费用低,自动化程度高,系统装机容量小,耗电量低,磁种回收率可达95%以上;自动化程度高,运行启动快,维护检修简单。

➢ 分离污泥含水率低,无需污泥浓缩直接脱水,设备连续排出的污泥含水率≤93%,可直接进入污泥脱水机处理。

综上所述,本工程的实施,投资省,工程施工周期短,处理效果好,运行费用低,设备自动化程度高等特点。该工程建成后可提高水透明度、降低色度、提高感官效果,减少的污染物(SS、COD、氨氮)排入量。

应用;

车载移动净化站

将磁分离技术引入到污水应急处理中,通过往污染的水体中加入磁种和混凝剂,能快速移除污染物,处理后的水体达到国家二级排放标准。再配上消毒等手段,即可作为应急饮用水源。为满足水污染应急处理的要求,公司开发了移动式应急水体净化站设备。体积小,运输方便。设备可就地连续处理,使灾民安置点应急集中供水;河道、湖泊或者其它饮用水源地蓝藻污染应急处理成为可能。

黑臭水净化处理

超磁分离机具有处理量大、工艺流程短、占地少、投资省、运行费用低等特点,被广泛应用与各个行业,对河水净化具有非常显著的效果。根据客户要求选择优的处理工艺,出水可以达到国家一级A的标准。

▲出水水质好:SS<8mg/L,TP<0.3mg/L,COD去除率85%,BOD去除率82%

▲运行费用低:采用微磁絮凝技术,投加药量少,是普通絮凝用药量的三分之一左右,而且磁种循环利用率高99.6%

▲操作简单,维护方便:设备无需反洗,自动化程度高,运行非常稳定可靠

▲处理时间短、速度快、处理量大:磁盘瞬间产生大于重力640倍的磁力,处理效率高、流程短,总的处理时间大约在3分钟左右,可多台并联运行,满足大流量处理要求

▲占地少、出水稳定:占地面积约是传统絮凝沉淀的1/8

▲排泥浓度高:磁盘直接强磁吸附污泥,连续打捞提出水面,通过卸渣系统得到高浓度污泥

市政污水处理

一级A提标改造深度处理方案有多种,占地少、出水稳定:占地约是传统絮凝沉淀的1/10

垃圾渗透液处理

磁超分离技术工艺中引入磁性微粒,通过絮凝、吸引吸附、电荷吸附、架桥、网捕等作用将水体中的藻类、微小悬浮物、胶体、细菌等不溶性污染物与微粒磁粉(磁粉比重5.2)有效结合,形成更大体积和密度的磁性絮体,强化了絮凝效果,能够捕捉凝聚更微小粒径的污染物,絮体沉降快,水体净化效果优异,出水清澈透明。其分离污泥由回流至磁粉分离系统回收磁粉循环使用,分离出的污泥排入污泥池进行脱水处理。

石油行业

超磁分离技术及成套设备可实现注水及采出水中水与悬浮物的分离,达到净化水质的目的,主要优势有:

① 操作简单,维护方便:设备无需反洗,自动化程度高,运行非常稳定可靠

② 处理时间短、速度快、处理量大。

③ 运行费用低:采用微磁絮凝技术,投加药量少

④ 设备占地面积小,出水稳定:占地面积约是传统絮凝沉淀的1/8

冶金行业

磁分离水体净化技术来了工艺变革 ,在冶金行业浊环水中,主要的污染物是油和导磁性悬浮物。磁分离水体净化技术应用之前,我国基本应用传统的“三段式”(即一重力沉淀、二平流沉淀、三过滤)处理工艺进行浊环水净化处理。传统工艺处理钢铁浊环水占地面积大、流程长、处理效率低,限制了生产企业的生产效率,并可能因出水水质而影响产品品质。磁分离水体净化相比传统技术,其取代了二次沉淀池、过滤器、污泥浓缩池、污泥脱水系统等处理环节,对污染水体实现主动吸附打捞,大幅缩短工艺流程及反应时间,节省占地面积和投资,为冶金浊环水处理带来了工艺变革。

磁分离水体净化技术相较其他工艺技术的优势

以每小时1,000立方米处理量为例,磁分离水体净化技术与其它冶金浊环水处理工艺技术对比情况如下:

对比项目 | 传统沉淀工艺 | 化学除油工艺 | 磁分离处理工艺 |

分离原理 | 重力分离 | 重力分离 | 强磁力分离 |

工艺复杂性 | 工艺流程长 | 工艺流程短 | 工艺流程短 |

占地面积 | 1000-3000m²(包括二沉淀池、过滤器、反冲洗装置、板框压滤间等、占地面积大 ) | 500~800m2(包括加药间油泥间、板框压滤间等、占地面积小) | 300-400m²(包括磁盘分离机、管道过滤器磁粉回收装置、污泥脱水机等、占地面积少 ) |

出水水质 | SSs50mg/L,

油≤5mg/L,水质波动大时不稳定 | SS<30mg/L,

油<5mg/L,水质波动大时不稳定 | SSs20mg/L,

油<5mg/L,基本不受入水水质影影响 |

泥渣处理 | 有反洗,渣量大,含水量高 | 排渣量大,含水量高,含油泥多,后续脱水困难 | 无反洗,渣量小,渣处理容易 |

投资费用 | 综合投资高 | 综台投资高 | 综合总投资节约10% |

运行费用 | 运行费用较高 | 药剂用量较大,运行费用较高 | 药剂用量节约三分之一,运行费用低 |

煤炭行业

煤炭采掘业矿井水既具有地下水和地面水的特点,又具有污废水的性质,目前常规的水处理技术可达到不同目的的水质要求,但在经济合理性上却离要求甚远。超磁分离技术是一项用于煤矿水处理的新技术,其设备直接在矿井下作业,相比传统的矿井水地面处理工艺,其经济、安全、环保优势显著,且技术流程简单,解决了煤炭矿井水净化治理中的难点,是极少数能实现井下直接作业的水体净化技术。

显著的技术特点:

◆采用全井下处理,省地节能,无需考虑冬季防冻等措施,出水可直接供井下生产使用。

◆充分利用重力流,减少动力消耗,整体工艺节能、环保。

◆电气均满足煤矿安全防爆要求。

◆系统抗冲击负荷强,可有效应对来水水量、水质波动。

◆全套设备采用全自动化控制,操作人员可在就地控制柜上启动或停止设备运行。

◆系统运行后避免了井下清淤的危险性,延长了中央泵房水泵的使用寿命,为客户赢取大的利益。